- Регистрация

- 24 Янв 2018

- Сообщения

- 397

- Реакции

- 1

Интересно... Могу объяснить это только так:Batjok написал(а):Асимметричную заточку не уводит влево при шинковке

Выше я доказывал, что для разрезания продукта надо приложить определённое усилие, упрощённо-теоретически не зависящее от ширины подводов.

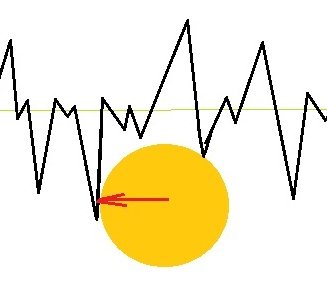

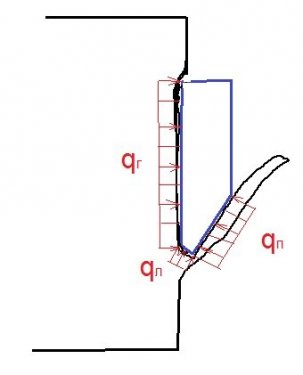

Но! Если речь идёт о распределении усилий влево-вправо, то в этом случае усилия пропорциональны ширине подвода, правый подвод шире, "откидывающая" сила больше. Соответственно, реакция со стороны разрезаемого продукта справа тоже больше и нож должен пытаться уйти влево.

Если этого не происходит, то что-то его удерживает. Могу предположить, что подвод слева настолько "микро", что нож на его... затрудняюсь назвать, шириной мы называем другое, - толщину, что ли - вдавливается в продукт и соответствующая реакция qг помогает слабенькой реакции на левом подводе qл уравновесить большую реакцию на длинном правом подводе qп.

Т. е., похоже, нож при резке не наклоняется вправо, идёт вертикально.

Анатолий, очень интересно:

1. Ножами с такой заточкой пользуются только привычные к ней люди, например, члены семьи? Или такой нож можно дать постороннему человеку и он будет нормально им резать?

2. Одинаково ли ровно происходит нарезка таким ножом продуктов с разной плотностью? Например, сыр режет ровно, а при нарезке копчёной колбасы соскакивает (или наоборот)? Или нет разницы?

3. При резке пополам, Вы говорите, уводит. А не пополам, при каких толщинах начинает уводить? А кусочек хлеба отрезать таким удобно?

Последнее редактирование: