Доброго времени суток, Уважаемые.

Дико извиняюсь, букв много. Краткость не моя сестра.

Перед тем как начинать рассматривать, предлагаемые к обсуждению принципиальные схемы заточных устройств, позвольте сначала изложить свое видение геометрии процесса заточки на Апексах.

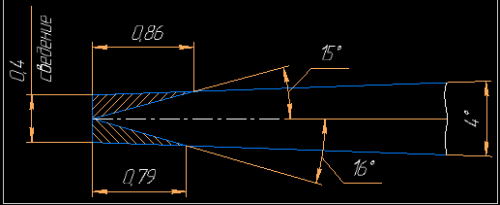

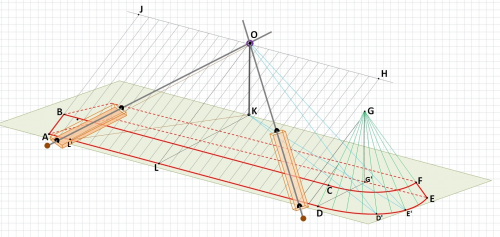

Рис . 1

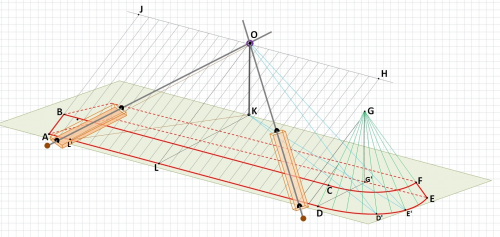

Для упрощения принял некоторые допущения. Красным цветом на рисунке обозначен клинок, РК которого состоит из прямолинейного участка ABCD и участка DCFE, представляющего из себя часть поверхности прямого конуса высотой GG’, с основанием в виде сектора окружности радиусом G’D (=G’E).

Угол заточки OLK на прямолинейном участке РК при заточке на Апексах – это угол между продольной плоскостью клинка (салатового цвета) и плоскостью образованной двумя параллельными прямыми AD и JH. Причем, прямая JH обязательно проходит через опорную точку O. Есть еще один угол – OL’K, который многие путают с углом заточки. Назовем его углом съема металла, именно его показывают стрелочные угломеры, закрепленные во многих конструкциях в опорной точке и электронные угломеры, при неправильном его использовании. Углы OLK и OL’K бывают равны только один раз - когда направляющая камня расположена строго перпендикулярно РК, чем дальше удаляемся от этого положения, тем меньше будет угол OL’K. При неизменном угле заточки! Фактически этот угол можно увидеть на РК в виде бороздок, которые оставляют зерна абразива. С прямолинейным участком РК все достаточно просто. С криволинейным - сложнее. В идеале, необходимость которого никто опровергнуть так и не смог, угол заточки на этом участке должен быть как на рис.1, т.е. угол GDG’ равен углу GEG’, и всем промежуточным между ними. Линия CD – это стык прямолинейного и криволинейного участков РК, поэтому GDG’ = OLK. В реальных Апексах угол заточки на криволинейном участке меняется от GDG’ до OEK. Это хорошо видно в промежуточных точках D’ и E’. Только на рисунке угол становится острее, а в реальности может становиться и тупее. Что лучше, что хуже не суть, тем более что для разных клинков картина может быть прямо противоположной. Все будет зависеть от позиционирования клинка относительно опорной точки.

Долго объяснять, лень рисовать, но все то же самое и у так называемых заточных устройств с постоянным или фиксированным углом. На прямолинейном участке все ok, на криволинейном - угол «гуляет». Для сомневающихся можно предложить пару тестов. Первый, попробуйте заточить на своем устройстве под выставленный угол, без поворотов и переворотов, половинку диска определенного диаметра, второй – квадратную пластину по двум перпендикулярным сторонам. Заготовки для простоты можно сделать из конструкционного пенопласта достаточной, для измерения углов, толщины. По результатам измерений все сомнения отпадут.

Вывод из выше сказанного, применительно к Апексам - для того, чтобы получить одинаковый угол заточки, и на прямолинейном, и на криволинейном (на базе прямого конуса) участках РК, необходимо, чтобы опорная точка (O) совпадала с вершиной конуса (G). Такое возможно? Для некоторых клинков, да. В первом приближении, если у РК радиус основания конуса больше 170 – 180 мм. Тогда камень будет работать почти всей площадью рабочей поверхности, и на прямолинейном участке РК не слишком продольно. Для клинков с «конусом» меньшего радиуса задачу можно (имхо) попробовать решить. Ход мысли с самого начала:

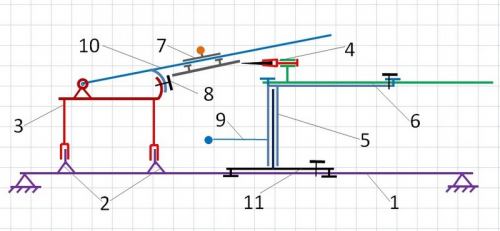

Рис. 2

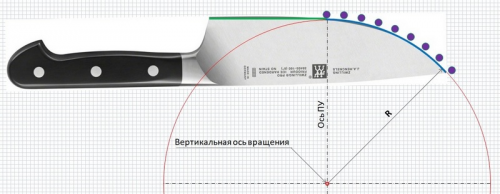

Здесь Апекс, у которого ПУ установлено на вращающейся платформе 7. Перед началом заточки необходимо «поймать» центр окружности дуги РК. Для этого можно на базовой поверхности закрепить вертикальный стержень (фиолетовые точки на рис. 3), на минимальном расстоянии от РК и напротив точки перехода прямолинейного участка РК в дугу (D на рис.1). Клинок должен быть закреплен в ПУ так, чтобы эта точка оказалась на оси ПУ. Далее, перемещая салазки 6 и 8, относительно базовой поверхности и друг относительно друга, «ловим» радиус R. В первом приближении это будет достигнуто тогда, когда при повороте платформы 7, расстояние от РК до вертикального стержня будет одинаковым по всей длине дуги РК. «Поймав» радиус, фиксируем салазки от смещений, размещаем опорную точку 4 направляющей камня строго над осью вращения платформы ПУ и также фиксируем. Процесс заточки прямолинейного участка РК проводится как обычно, с перемещением камня вдоль и поперек РК, по достижении оси ПУ (точка D на рис. 1), камень продольно дальше не двигается и криволинейный участок затачивается только поперечным перемещением камня, с одновременным вращением платформы ПУ за рычаг 9. О достижение точки D может сигнализировать, например, тактильный индикатор.

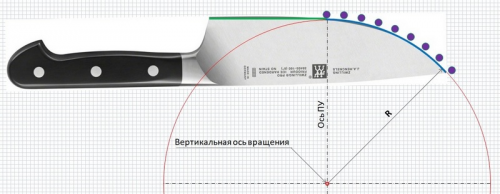

Рис. 3

Все это не сложнее (имхо), чем демонстрируемые здесь конструкции, т.е. изготовить можно. Но как уже отмечал, камень преткновения - Rmin (рис. 2). Например, у ножа с рис. 3, при длине клинка 160 мм, R около 110 мм. При совмещении опорной точки с вертикальной осью вращения ПУ, работать всей длиной камня не получится. В лучшем – 2/3. Что же говорить про ножи с меньшим R.

Возникла идея разнести точку поворота направляющей и точку качания:

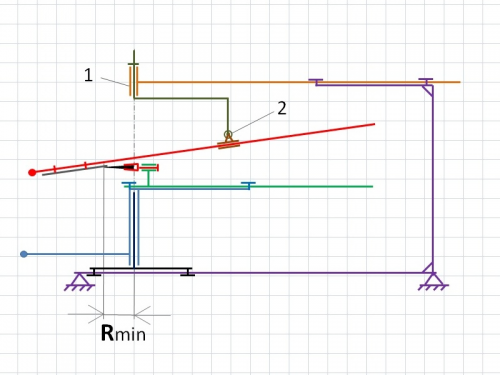

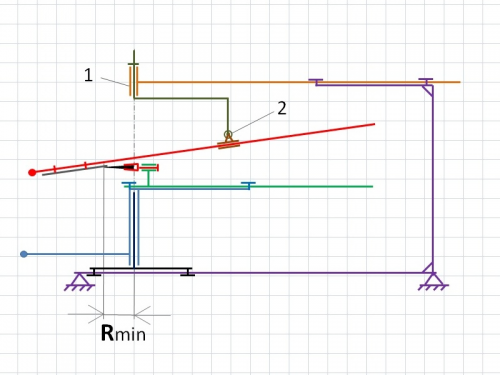

Рис. 4

С узлом 1 вроде проблем возникнуть не должно, возможны разные конструкции. А вот с узлом 2 сложности вполне возможны. Необходимо достигнуть такой жесткости его конструкции, чтобы ось направляющей камня не «гуляла» от вертикальной оси поворота. Но и это еще не все. При определенных R, на прямолинейных участках, камень все больше и больше будет совершать возвратно-поступательные движения не поперек РК, а практически вдоль. Имхо, нарисовался тупичок.

Дальнейшие раздумья привели к такому варианту:

Рис. 5

Это уже уход от Апекс и попытка сделать точилку с фиксированным углом заточки и ПУ на вращающейся опоре 5. На платформе 3 консольно закреплена, под определенным углом к базе 1 и фиксируемым с помощью узла 8, направляющая камня 10. Платформа 3 может двигаться только вправо влево параллельно РК, таким образом затачивается прямолинейный участок. По достижении оси ПУ платформа 3 больше не двигается в продольном направлении и для заточки криволинейного участка РК нужно поворачивать опору 5. «Ловля» радиуса проводится как описано для схемы на рис. 2.

Предвосхищая возгласы, типа нафига все эти извращения, когда можно поворачивать клинок, как рекомендует Бен. Но замечу, а зачем тогда нужен Апекс или другие устройства, если профессиональный заточник и без них сможет качественно заточить на самопальном наждаке, собранном из овна и палок, были бы твердость рук, глазомер и опыт. А зачем ловить микроны в узлах скольжения, ровнять камни… если это не оказывает решающего значения на результат? Если клинок закреплен в ПУ, поворачивать его относительно вертикальной оси, в процессе заточки, не возможно. Придется либо затачивать «и так сойдет» лишь бы резал, либо на глазок ловить оптимальную позицию клинка в ПУ. Если клинок не закреплен, а лежит на опорной площадке и удерживается рукой, то ни о каком единообразии верхней и нижней РК говорить не приходится. Плюс очень неудобно – точить и поворачивать попеременно, то левой рукой, то правой. У большинства они очень разные.

Практически все элементы, изображенные на схемах, есть в разных конструкциях. У одних авторов одно, у других другое. То есть значительная часть задач уже решена. Но всех их вместе в одной конструкции я пока не видел. Понятно, что схема, изображенная на рис. 5 не позволяет точно соблюсти угол на любых клинках, конфигурации их бывают самые причудливые. Но больше пока ничего не придумывается.

Видел предложение применить изменение высоты опорной точки Апексов с помощью электронной следящей системы и сервопривода. Но там свои сложности. Интересно сможет ли кто-нибудь их преодолеть. Так чтобы надежно было и не очень дорого. И еще чтобы универсально получилось, т.е. с возможностью устанавливать на разные по исполнению Апексы. Желаю удачи!

И в заключение. Ни кого учить не собирался, Америк не открывал... Поговорить, поразмышлять на тему, да, желание есть . И кстати тот, кто изобрел велосипед, на самом деле не изобретал ни колесо, ни цепную передачу… Чел собрал ранее уже изобретенное и сделал конструкцию, которую до сих пор многие изобретатели совершенствуют, привнося что-то новое, и свое, и чужое. И что в этом плохого.

Дико извиняюсь, букв много. Краткость не моя сестра.

Перед тем как начинать рассматривать, предлагаемые к обсуждению принципиальные схемы заточных устройств, позвольте сначала изложить свое видение геометрии процесса заточки на Апексах.

Рис . 1

Для упрощения принял некоторые допущения. Красным цветом на рисунке обозначен клинок, РК которого состоит из прямолинейного участка ABCD и участка DCFE, представляющего из себя часть поверхности прямого конуса высотой GG’, с основанием в виде сектора окружности радиусом G’D (=G’E).

Угол заточки OLK на прямолинейном участке РК при заточке на Апексах – это угол между продольной плоскостью клинка (салатового цвета) и плоскостью образованной двумя параллельными прямыми AD и JH. Причем, прямая JH обязательно проходит через опорную точку O. Есть еще один угол – OL’K, который многие путают с углом заточки. Назовем его углом съема металла, именно его показывают стрелочные угломеры, закрепленные во многих конструкциях в опорной точке и электронные угломеры, при неправильном его использовании. Углы OLK и OL’K бывают равны только один раз - когда направляющая камня расположена строго перпендикулярно РК, чем дальше удаляемся от этого положения, тем меньше будет угол OL’K. При неизменном угле заточки! Фактически этот угол можно увидеть на РК в виде бороздок, которые оставляют зерна абразива. С прямолинейным участком РК все достаточно просто. С криволинейным - сложнее. В идеале, необходимость которого никто опровергнуть так и не смог, угол заточки на этом участке должен быть как на рис.1, т.е. угол GDG’ равен углу GEG’, и всем промежуточным между ними. Линия CD – это стык прямолинейного и криволинейного участков РК, поэтому GDG’ = OLK. В реальных Апексах угол заточки на криволинейном участке меняется от GDG’ до OEK. Это хорошо видно в промежуточных точках D’ и E’. Только на рисунке угол становится острее, а в реальности может становиться и тупее. Что лучше, что хуже не суть, тем более что для разных клинков картина может быть прямо противоположной. Все будет зависеть от позиционирования клинка относительно опорной точки.

Долго объяснять, лень рисовать, но все то же самое и у так называемых заточных устройств с постоянным или фиксированным углом. На прямолинейном участке все ok, на криволинейном - угол «гуляет». Для сомневающихся можно предложить пару тестов. Первый, попробуйте заточить на своем устройстве под выставленный угол, без поворотов и переворотов, половинку диска определенного диаметра, второй – квадратную пластину по двум перпендикулярным сторонам. Заготовки для простоты можно сделать из конструкционного пенопласта достаточной, для измерения углов, толщины. По результатам измерений все сомнения отпадут.

Вывод из выше сказанного, применительно к Апексам - для того, чтобы получить одинаковый угол заточки, и на прямолинейном, и на криволинейном (на базе прямого конуса) участках РК, необходимо, чтобы опорная точка (O) совпадала с вершиной конуса (G). Такое возможно? Для некоторых клинков, да. В первом приближении, если у РК радиус основания конуса больше 170 – 180 мм. Тогда камень будет работать почти всей площадью рабочей поверхности, и на прямолинейном участке РК не слишком продольно. Для клинков с «конусом» меньшего радиуса задачу можно (имхо) попробовать решить. Ход мысли с самого начала:

Рис. 2

Здесь Апекс, у которого ПУ установлено на вращающейся платформе 7. Перед началом заточки необходимо «поймать» центр окружности дуги РК. Для этого можно на базовой поверхности закрепить вертикальный стержень (фиолетовые точки на рис. 3), на минимальном расстоянии от РК и напротив точки перехода прямолинейного участка РК в дугу (D на рис.1). Клинок должен быть закреплен в ПУ так, чтобы эта точка оказалась на оси ПУ. Далее, перемещая салазки 6 и 8, относительно базовой поверхности и друг относительно друга, «ловим» радиус R. В первом приближении это будет достигнуто тогда, когда при повороте платформы 7, расстояние от РК до вертикального стержня будет одинаковым по всей длине дуги РК. «Поймав» радиус, фиксируем салазки от смещений, размещаем опорную точку 4 направляющей камня строго над осью вращения платформы ПУ и также фиксируем. Процесс заточки прямолинейного участка РК проводится как обычно, с перемещением камня вдоль и поперек РК, по достижении оси ПУ (точка D на рис. 1), камень продольно дальше не двигается и криволинейный участок затачивается только поперечным перемещением камня, с одновременным вращением платформы ПУ за рычаг 9. О достижение точки D может сигнализировать, например, тактильный индикатор.

Рис. 3

Все это не сложнее (имхо), чем демонстрируемые здесь конструкции, т.е. изготовить можно. Но как уже отмечал, камень преткновения - Rmin (рис. 2). Например, у ножа с рис. 3, при длине клинка 160 мм, R около 110 мм. При совмещении опорной точки с вертикальной осью вращения ПУ, работать всей длиной камня не получится. В лучшем – 2/3. Что же говорить про ножи с меньшим R.

Возникла идея разнести точку поворота направляющей и точку качания:

Рис. 4

С узлом 1 вроде проблем возникнуть не должно, возможны разные конструкции. А вот с узлом 2 сложности вполне возможны. Необходимо достигнуть такой жесткости его конструкции, чтобы ось направляющей камня не «гуляла» от вертикальной оси поворота. Но и это еще не все. При определенных R, на прямолинейных участках, камень все больше и больше будет совершать возвратно-поступательные движения не поперек РК, а практически вдоль. Имхо, нарисовался тупичок.

Дальнейшие раздумья привели к такому варианту:

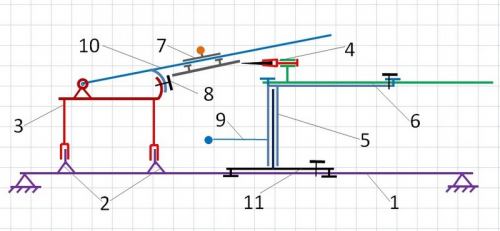

Рис. 5

Это уже уход от Апекс и попытка сделать точилку с фиксированным углом заточки и ПУ на вращающейся опоре 5. На платформе 3 консольно закреплена, под определенным углом к базе 1 и фиксируемым с помощью узла 8, направляющая камня 10. Платформа 3 может двигаться только вправо влево параллельно РК, таким образом затачивается прямолинейный участок. По достижении оси ПУ платформа 3 больше не двигается в продольном направлении и для заточки криволинейного участка РК нужно поворачивать опору 5. «Ловля» радиуса проводится как описано для схемы на рис. 2.

Предвосхищая возгласы, типа нафига все эти извращения, когда можно поворачивать клинок, как рекомендует Бен. Но замечу, а зачем тогда нужен Апекс или другие устройства, если профессиональный заточник и без них сможет качественно заточить на самопальном наждаке, собранном из овна и палок, были бы твердость рук, глазомер и опыт. А зачем ловить микроны в узлах скольжения, ровнять камни… если это не оказывает решающего значения на результат? Если клинок закреплен в ПУ, поворачивать его относительно вертикальной оси, в процессе заточки, не возможно. Придется либо затачивать «и так сойдет» лишь бы резал, либо на глазок ловить оптимальную позицию клинка в ПУ. Если клинок не закреплен, а лежит на опорной площадке и удерживается рукой, то ни о каком единообразии верхней и нижней РК говорить не приходится. Плюс очень неудобно – точить и поворачивать попеременно, то левой рукой, то правой. У большинства они очень разные.

Практически все элементы, изображенные на схемах, есть в разных конструкциях. У одних авторов одно, у других другое. То есть значительная часть задач уже решена. Но всех их вместе в одной конструкции я пока не видел. Понятно, что схема, изображенная на рис. 5 не позволяет точно соблюсти угол на любых клинках, конфигурации их бывают самые причудливые. Но больше пока ничего не придумывается.

Видел предложение применить изменение высоты опорной точки Апексов с помощью электронной следящей системы и сервопривода. Но там свои сложности. Интересно сможет ли кто-нибудь их преодолеть. Так чтобы надежно было и не очень дорого. И еще чтобы универсально получилось, т.е. с возможностью устанавливать на разные по исполнению Апексы. Желаю удачи!

И в заключение. Ни кого учить не собирался, Америк не открывал... Поговорить, поразмышлять на тему, да, желание есть . И кстати тот, кто изобрел велосипед, на самом деле не изобретал ни колесо, ни цепную передачу… Чел собрал ранее уже изобретенное и сделал конструкцию, которую до сих пор многие изобретатели совершенствуют, привнося что-то новое, и свое, и чужое. И что в этом плохого.

Последнее редактирование: