- Регистрация

- 3 Янв 2021

- Сообщения

- 4

- Реакции

- 0

Привет, недавно в голову пришла умная мысль, а почему бы не сделать себе простенький нож, попробовать себя в этом деле, вдруг что и выйдет толковое.

Первым делом встал вопрос, а из чего собственно делать, что пустить на опыты? Ничего лучше не придумал, как пойти в магазин в поисках ГОСТовского российского напильника, вот например такого

Напильник должен быть изготовлен из инструментальной углеродистой стали типа У12, что мне как раз подходит.

Придя в большой сетевой магазин, ничего ГОСТовского найдено не было, зато на выбор имелись парочка китайский напильников, первый 200мм с надписью Magnusson за 150р

и вот такой 150мм от Сибртех за 114р

Естественно никаких указаний о марке стали на этикетке, но у напильника от Сибртех имелась отметка, что изделие выполнено "из высококачественной стали, обеспечивающей прочность и износостойкость".

Прежде чем делать из них что-то, решил проверить, и из чего вообще сделаны напильники, инструментальная ли там сталь? Кто знает этих умельцев из Китая....

Отрезал по кусочку с вершины для последующего замера твердости и анализа структуры, приготовил микрошлиф (спец образец для микроисследования)

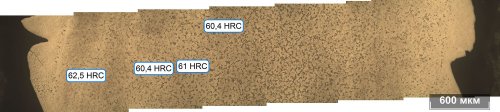

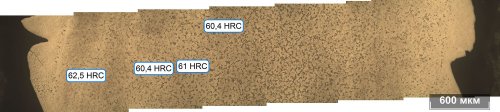

Твердость буду замерять не прямым методом, а по Виккерсу с нагрузкой 5 кг и переводом в HRC, конечно это будет с некоторой погрешностью, но позволит оценить разброс твердости по сечению, если такой имеется, а вот и замер напильника Magnusson

Это поперечное сечение, образец немного подтравлен на микроструктуру, поэтому и такой фон. Твердость находится в диапазоне от 60 до 62 HRC, что и ожидаемо. К примеру в российском ГОСТе напильники делятся на 3 класса по твердости - со значениями 58, 60 и 62HRC.

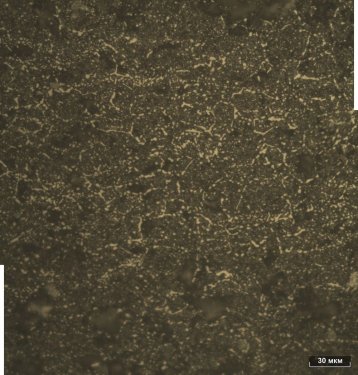

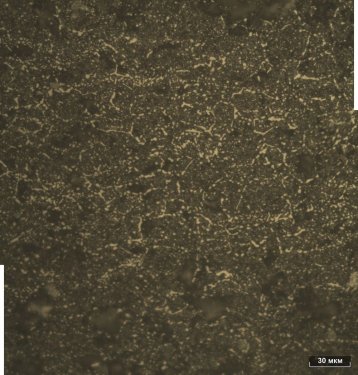

Ближе к поверхности значение твердости чуть выше, что объясняется особенностью структуры. Присмотревшись можно увидеть некоторую пятнистость, причем эта пятнистость выше к центру. Серые кляксообразные участки ничто иное, как продукты промежуточного превращения аустенита (придется поумничать немного), светлые участки, т.е. основной фон - это мартенсит. Напомню, что при закалке мы хотим получить мартенсит, так как он более твердый и стало быть более износостойкий.

Причина образования продуктов промежуточного превращения скорее всего таится в недостаточно быстрой скорости охлаждения при закалке, успели произойти нежелательные промежуточные превращения. Структура, представляющая собой смесь мартенсита и продуктов промежуточного превращения будет иметь пониженную твердость, чем просто мартенсит, вот к примеру замер микротвердости каждой составляющей.

Структура рабочей поверхности у этого напильника в основном однородная и состоит из мартенсита, что несомненно хорошо, но попадаются отдельные участки насечки, где встречается и смешанная структура.

Думаю не трудно догадаться, что такие зубья будут стачиваться быстрее, за счет более низкой твердости.

Также в структуре имеются избыточные карбиды (на фото в виде мелких белых включений)

Наличие карбидов говорит нам о том, что в этой стали содержится углерода более чем 0,8%, что нам и надо, значит сталь является какой-то углеродистой инструментальной. Единственное плохо, что карбиды местами выстраиваются в форме сетки по границам зерен металла, такое явление приводит к охрупчиванию. Попадая на рабочую поверхность, кромка будет легче скалываться и прослужит меньше.

В целом можно сделать вывод, что материал напильника Magnusson - это инструментальная углеродистая сталь типа У10 или может У12, пусть не лучшего качества, но все же, что еще ждать от инструмента за 150р. Из такого напильника вполне можно попробовать сделать ножик.

А теперь перейдем ко второму напильнику от Сибртех...сразу замер твердости.

Сначала я решил, что допустил какую-то ошибку, но нет, твердость и правда 20-21 HRC и это замер не прямым методом...думаю прямым замером значения будут еще ниже.

Дальше интереснее, структура...

Думаю разница с первым напильником видна с первого взгляда. Никаких карбидов, мартенсита, просто ферритные зерна, поэтому и такая твердость.

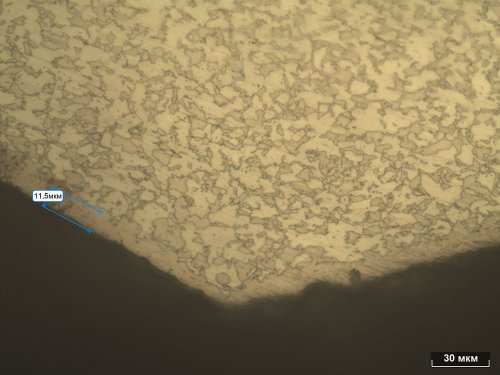

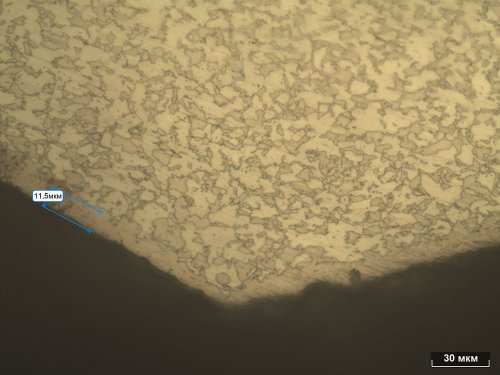

На поверхности виднеется какой-то тоненький упрочненный слой глубиной около 0,01мм, возможно цементация, хотя последняя выглядит немного иначе, может кто с таким сталкивался?

А вот замеры микротвердости, слой и правда упрочнен.

В общем второй напильник у нас выполнен из самой дешевой низкоуглеродистой конструкционной стали типа Ст1, 08КП и т.д., из него никакой нож не получится, так как закалкой не выйдет получить высокой твердости.

Неужели дешевле было взять такое и сделать упрочнение поверхности, чем использовать инструментальную сталь, что думаете? Китайцы не перестают удивлять...

Ну и напоследок небольшое видео с исследованием, в конце пробую, как искрят эти напильники по сравнению со сталью близких марок.

Первым делом встал вопрос, а из чего собственно делать, что пустить на опыты? Ничего лучше не придумал, как пойти в магазин в поисках ГОСТовского российского напильника, вот например такого

Напильник должен быть изготовлен из инструментальной углеродистой стали типа У12, что мне как раз подходит.

Придя в большой сетевой магазин, ничего ГОСТовского найдено не было, зато на выбор имелись парочка китайский напильников, первый 200мм с надписью Magnusson за 150р

и вот такой 150мм от Сибртех за 114р

Естественно никаких указаний о марке стали на этикетке, но у напильника от Сибртех имелась отметка, что изделие выполнено "из высококачественной стали, обеспечивающей прочность и износостойкость".

Прежде чем делать из них что-то, решил проверить, и из чего вообще сделаны напильники, инструментальная ли там сталь? Кто знает этих умельцев из Китая....

Отрезал по кусочку с вершины для последующего замера твердости и анализа структуры, приготовил микрошлиф (спец образец для микроисследования)

Твердость буду замерять не прямым методом, а по Виккерсу с нагрузкой 5 кг и переводом в HRC, конечно это будет с некоторой погрешностью, но позволит оценить разброс твердости по сечению, если такой имеется, а вот и замер напильника Magnusson

Это поперечное сечение, образец немного подтравлен на микроструктуру, поэтому и такой фон. Твердость находится в диапазоне от 60 до 62 HRC, что и ожидаемо. К примеру в российском ГОСТе напильники делятся на 3 класса по твердости - со значениями 58, 60 и 62HRC.

Ближе к поверхности значение твердости чуть выше, что объясняется особенностью структуры. Присмотревшись можно увидеть некоторую пятнистость, причем эта пятнистость выше к центру. Серые кляксообразные участки ничто иное, как продукты промежуточного превращения аустенита (придется поумничать немного), светлые участки, т.е. основной фон - это мартенсит. Напомню, что при закалке мы хотим получить мартенсит, так как он более твердый и стало быть более износостойкий.

Причина образования продуктов промежуточного превращения скорее всего таится в недостаточно быстрой скорости охлаждения при закалке, успели произойти нежелательные промежуточные превращения. Структура, представляющая собой смесь мартенсита и продуктов промежуточного превращения будет иметь пониженную твердость, чем просто мартенсит, вот к примеру замер микротвердости каждой составляющей.

Структура рабочей поверхности у этого напильника в основном однородная и состоит из мартенсита, что несомненно хорошо, но попадаются отдельные участки насечки, где встречается и смешанная структура.

Думаю не трудно догадаться, что такие зубья будут стачиваться быстрее, за счет более низкой твердости.

Также в структуре имеются избыточные карбиды (на фото в виде мелких белых включений)

Наличие карбидов говорит нам о том, что в этой стали содержится углерода более чем 0,8%, что нам и надо, значит сталь является какой-то углеродистой инструментальной. Единственное плохо, что карбиды местами выстраиваются в форме сетки по границам зерен металла, такое явление приводит к охрупчиванию. Попадая на рабочую поверхность, кромка будет легче скалываться и прослужит меньше.

В целом можно сделать вывод, что материал напильника Magnusson - это инструментальная углеродистая сталь типа У10 или может У12, пусть не лучшего качества, но все же, что еще ждать от инструмента за 150р. Из такого напильника вполне можно попробовать сделать ножик.

А теперь перейдем ко второму напильнику от Сибртех...сразу замер твердости.

Сначала я решил, что допустил какую-то ошибку, но нет, твердость и правда 20-21 HRC и это замер не прямым методом...думаю прямым замером значения будут еще ниже.

Дальше интереснее, структура...

Думаю разница с первым напильником видна с первого взгляда. Никаких карбидов, мартенсита, просто ферритные зерна, поэтому и такая твердость.

На поверхности виднеется какой-то тоненький упрочненный слой глубиной около 0,01мм, возможно цементация, хотя последняя выглядит немного иначе, может кто с таким сталкивался?

А вот замеры микротвердости, слой и правда упрочнен.

В общем второй напильник у нас выполнен из самой дешевой низкоуглеродистой конструкционной стали типа Ст1, 08КП и т.д., из него никакой нож не получится, так как закалкой не выйдет получить высокой твердости.

Неужели дешевле было взять такое и сделать упрочнение поверхности, чем использовать инструментальную сталь, что думаете? Китайцы не перестают удивлять...

Ну и напоследок небольшое видео с исследованием, в конце пробую, как искрят эти напильники по сравнению со сталью близких марок.

Последнее редактирование: